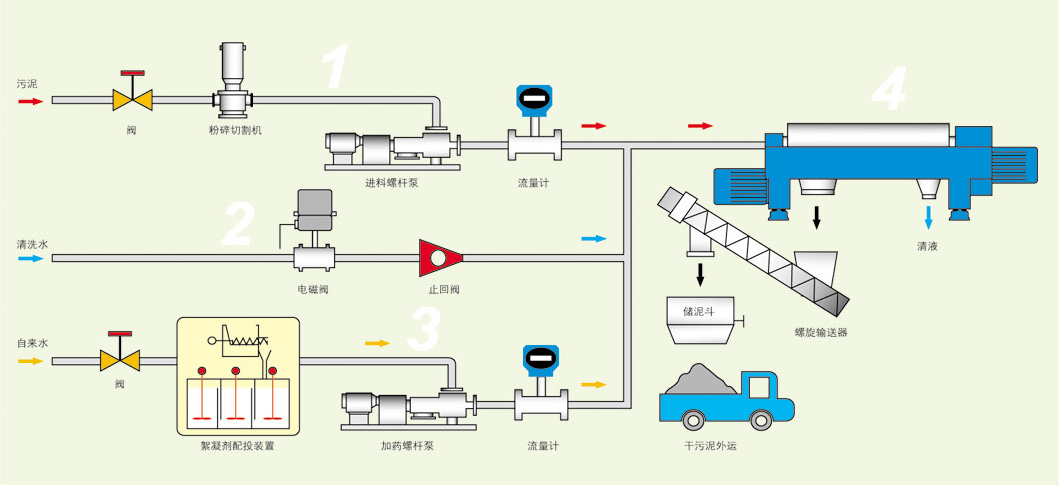

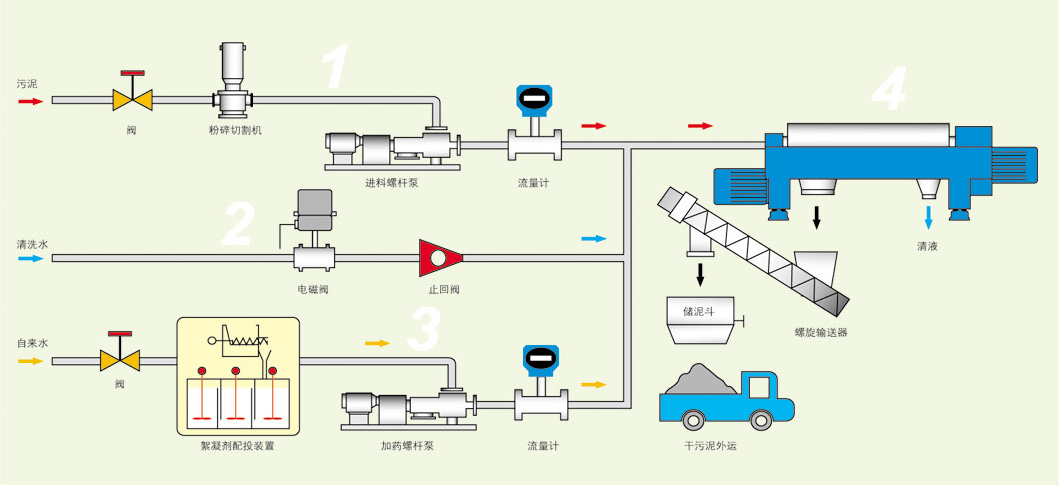

一、脫水係統工藝流程(chéng)

簡介

簡介我公司生產(chǎn)的離心式汙泥脫水機可(kě)以實現(xiàn)汙泥濃縮(suō)、汙泥脫(tuō)水以及汙泥濃縮脫水一體化(huà)三種功(gōng)能(néng)。整個濃(nóng)縮脫水係統包括五個部分:(1)汙泥(ní)進料係統;(2)絮凝劑投配係統;(3)濃縮、脫(tuō)水係(xì)統;(4)泥餅輸送係統;(5)成套係統(tǒng)電控裝置在成套係(xì)統電(diàn)控裝置方麵,我公司各種配置以適應不同的客戶群,主要有(yǒu):(1)簡易型:在運行中可(kě)實現自動控製;(2)通用型:帶PLC控製。

我公司生產的(de)大長徑比汙泥脫水離心機主要特點

我公司生產的(de)大長徑比汙泥脫水離心機主要特點

1.采用大長徑比L/D:4-4.8、高轉速、小差速係(xì)統:大長徑比增加物料在(zài)機內澄清及脫水停留時間;高轉(zhuǎn)速具有很大離心力;小差速減少螺旋對(duì) 物料的(de)攪拌,增加脫(tuō)水停留時(shí)間,從(cóng)而提高(gāo)物料脫水與澄清的(de)分離效果,比一般(bān)的臥螺離心機可(kě)得到更幹固渣與更清的澄清分(fèn)離液。

2.采用大扭矩液(yè)壓差速器:具有推料扭矩大(同等體積下,推料扭(niǔ)矩比機械差速器大2~4倍),提高了脫水固體的輸出量。

3.液壓差速器(qì)具有差速根據負載變化(huà),差速自動(dòng)反饋調節,推料功率自動(dòng)補償(cháng),使固渣在機內不(bú)僅受離心壓力,而且在前段二(èr)個螺葉間作雙向擠壓以保證固渣的恒定幹度,得到(dào)更幹的固渣,排出固渣後自動恢複初始差速,不(bú)易發生堵料情況,同樣的處理能力比一般離心機藥耗和電耗省30%,噪音小(xiǎo)於82dB。

4.初始差速調節範圍廣:差速設定範圍0~25r/min。

5.轉鼓排渣口、螺旋進科口及推料麵葉(yè)片高(gāo)溫(wēn)噴焊(hàn)W2C-65%超(chāo)硬耐磨材(cái)料(liào),厚度3mm,與鑲片相比具有耐磨性好、不需要更換等優點,延(yán)長(zhǎng)了使用壽命。

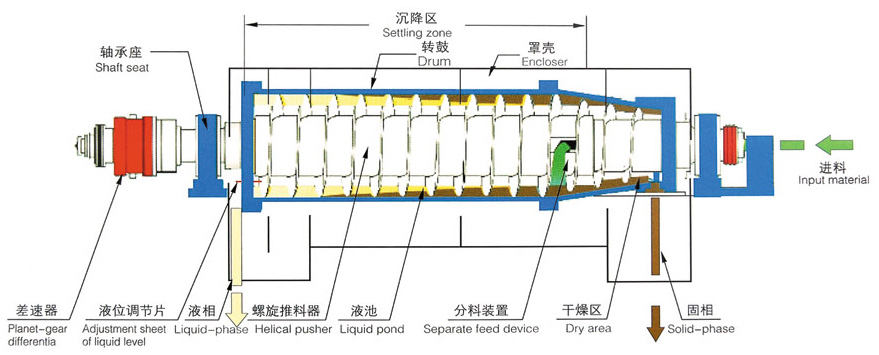

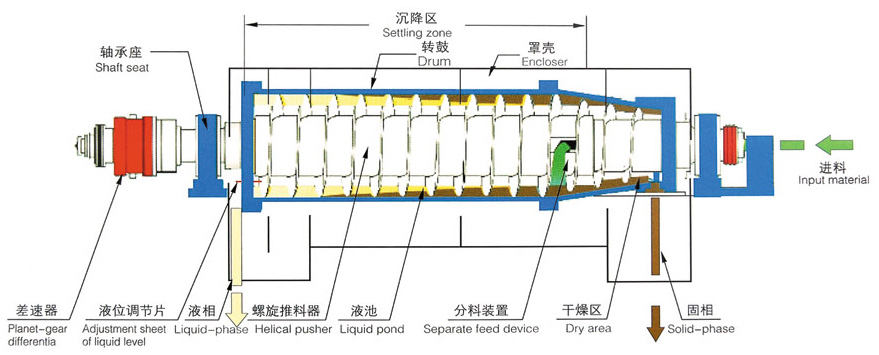

汙泥(ní)脫水離心(xīn)機工作原理工作(zuò)過程:

汙泥(ní)脫水離心(xīn)機工作原理工作(zuò)過程:高幹度離心機將分離過程(chéng)的(de)不同階段(duàn)優化組合在一個有限的空間內完成。

混合與加速階段:汙泥與絮(xù)凝劑在(zài)特殊設計的進科(kē)室內進行混(hún)合並得(dé)到加速,確保汙泥以較佳狀態進入分離區。

澄清階段:在離心力的(de)作用下,絮凝顆粒在轉(zhuǎn)鼓的直線段快速分離並沉(chén)降。分離的上清液通過設在轉鼓尾端(duān)的堰口排出。

壓(yā)縮階段:螺旋(xuán)推(tuī)進器將沉降固體推送至卸料端,汙泥在離心力的(de)作用(yòng)下得到進一步壓縮,並釋放(fàng)出孔隙水。

雙向擠壓階段:在轉鼓的圓錐段,汙泥受到經過(guò)特殊(shū)設計產生的雙(shuāng)軸向擠壓作用,螺旋輸送器經過適當的設計,沿軸向方向(xiàng)產生擠壓力。配合離心機的壓縮作用,進一步將汙泥的毛細(xì)水擠出。

控(kòng)製(zhì)固體(tǐ)停留時間:當進入離心機的汙泥量和泥質發生變化時,為始終保持(chí)較佳的脫水效果,連(lián)續控製高幹度離心機轉鼓內的固體總量。這種控製通過螺(luó)旋推(tuī)進器的驅動係統來完(wán)成。螺旋推進器驅動係統可以實時檢測轉鼓(gǔ)內的固體總量水平(píng)並對差速進行相應的自動調節、推(tuī)料功率自動補償。

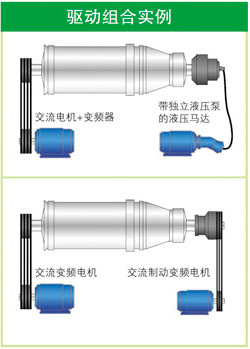

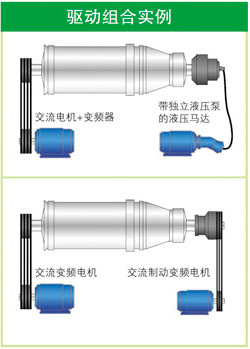

驅動技術:高幹度離心機可(kě)靠而出色的表現要(yào)求有轉鼓驅動與螺旋推進器驅(qū)動的較佳組合。我公司為所有類型的汙泥脫水開發了全麵完整的驅動組合,可以針對具體的應用背景和要求推薦選擇較合適的驅動組合方式。

轉鼓驅動(dòng)係統:可選的方式包括:交流電機+變頻器;交流電機+液力耦合器;其它特定方式。

螺旋推進器(qì)驅動係統:可選的方式包括:交(jiāo)流再生(shēng)後驅齒或前驅(變頻)DVF多級行星控製;帶(dài)獨立液壓泵的液壓馬達;其它特 定方(fāng)式。

簡介

簡介 我公司生產的(de)大長徑比汙泥脫水離心機主要特點

我公司生產的(de)大長徑比汙泥脫水離心機主要特點

汙泥(ní)脫水離心(xīn)機工作原理

汙泥(ní)脫水離心(xīn)機工作原理