一、卸(xiè)料沉降臥螺離心機概述

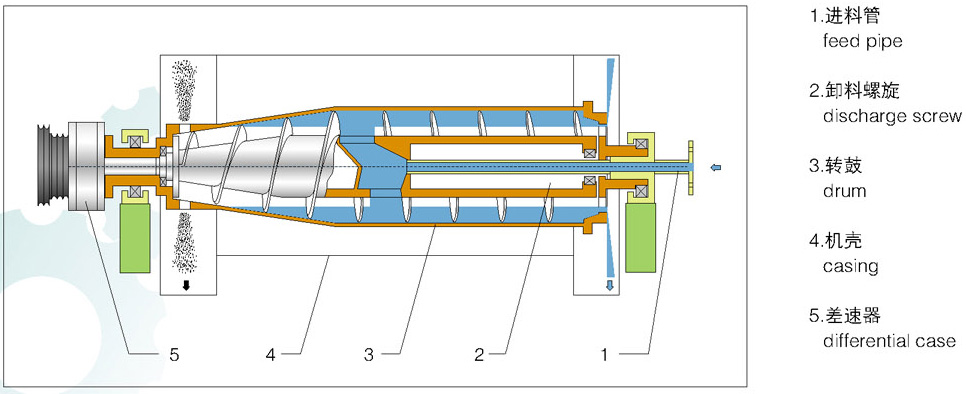

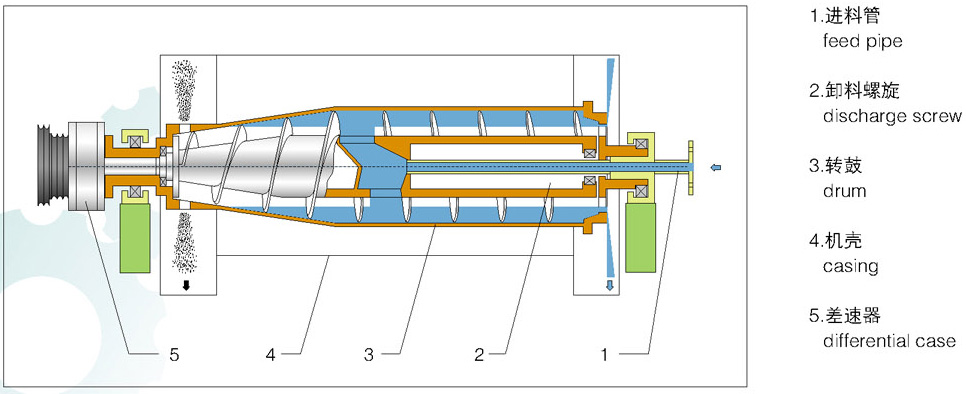

卸料沉降臥螺離心機的結構原理

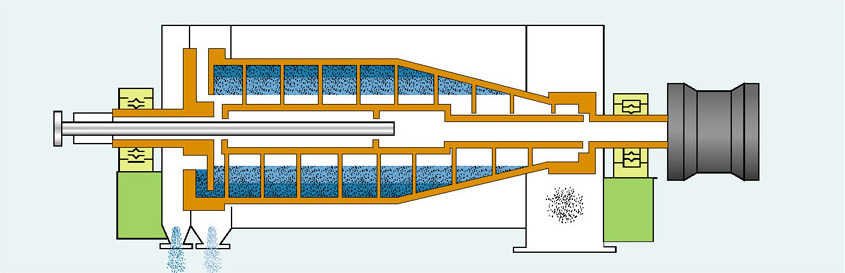

卸料沉降臥螺離心機的結構原理無孔轉鼓內(nèi)套裝有目心的卸料螺旋,兩者高速同(tóng)向旋轉的同時,又具有一定的轉速差,該(gāi)轉速差由傳動(dòng)係統及差速器產生。懸浮液由進料 管進入輸料螺旋內腔。經加速後進入轉鼓內.在(zài)離心力作(zuò)用下,密度較大(dà)的固相顆粒物沉(chén)降到(dào)轉(zhuǎn)鼓內壁.形成沉渣環(huán)層,並被卸(xiè)料螺旋不 斷推送到轉鼓小端而排出轉鼓外,澄清的液體不斷從轉鼓大端的溢流口排出轉鼓(gǔ)外,從而實現懸浮液的固液分離。

卸料沉降臥螺(luó)離心機的性能特點

卸料沉降臥螺(luó)離心機的性能特點臥(wò)式螺旋卸料沉降離(lí)心機能(néng)在全速運轉下連續進料、分離和卸料。具有結構緊湊、易於密閉、運行平穩 噪聲小、處理量大、能耗低自動化程度高、勞動強度小、操作維護方(fāng)便、適應範圍廣等特點(diǎn)。

卸料沉降臥螺離心機(jī)的適用範圍

卸料沉降臥螺離心機(jī)的適用範圍臥式(shì)螺旋卸料沉降離心機適用於固相粒度o005~15mm、濃度1—40%、溫度≤100℃的(de)各(gè)類懸浮液的固相脫水、液相澄清分(fèn)離和液、液、固三相分離及顆粒分級等(děng)。尤其適用於濾布再(zài)生有困難及濃度、顆粒(lì)變化較(jiào)大的懸浮液分離。如聚氯(lǜ)乙烯樹脂、亞硫酸(suān)銨、碳酸鋇、硫(liú)酸鍶、立德(dé)粉、澱(diàn)粉、矽(guī)藻土、石膏、鋁土礦、大豆蛋白、花生蛋白、果汁、飲料、植物油、檸檬酸、血(xuè)粉、鈦白粉、高嶺土 鑽井泥(ní)漿等加(jiā)工和精煤脫水、粉煤脫水、廢油淨酒(jiǔ)糟廢液、礦物分級處理、市政(zhèng)汙水處理(lǐ)以及電廠汙泥 印染汙(wū)泥、造紙汙泥等工業廢水處理(lǐ)領域。

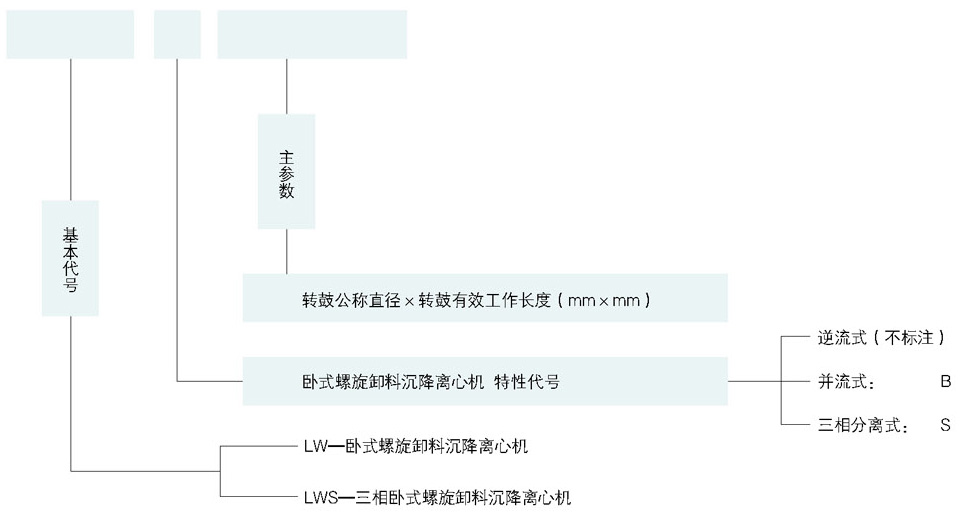

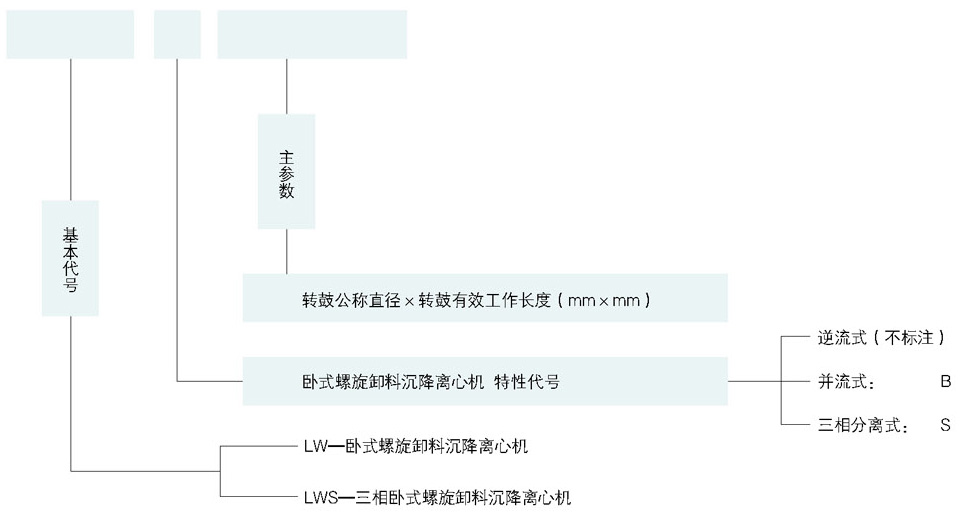

二、卸料沉降臥螺(luó)離心機的型號編製方法

主參(cān)數:Principal parameters

卸料沉降臥(wò)螺離心機的基本代號(hào):Basic code names

臥式螺旋卸料沉降離心機:decanter centrifuge

三相卸料沉降臥螺離(lí)心機:Three phese decanter centrifuge

轉鼓公稱直徑×轉鼓(gǔ)有效工作長度(mmxmm):drum’s nominal diameter × drum’s valid active length

卸料沉降臥螺離心機(jī)的特(tè)性代號:characteristic code of the horizontal decanter centrifuge

逆流式(不標(biāo)注):counter flow(not marked)

並流式:parallell flow

三相分離式:three-phase separate type

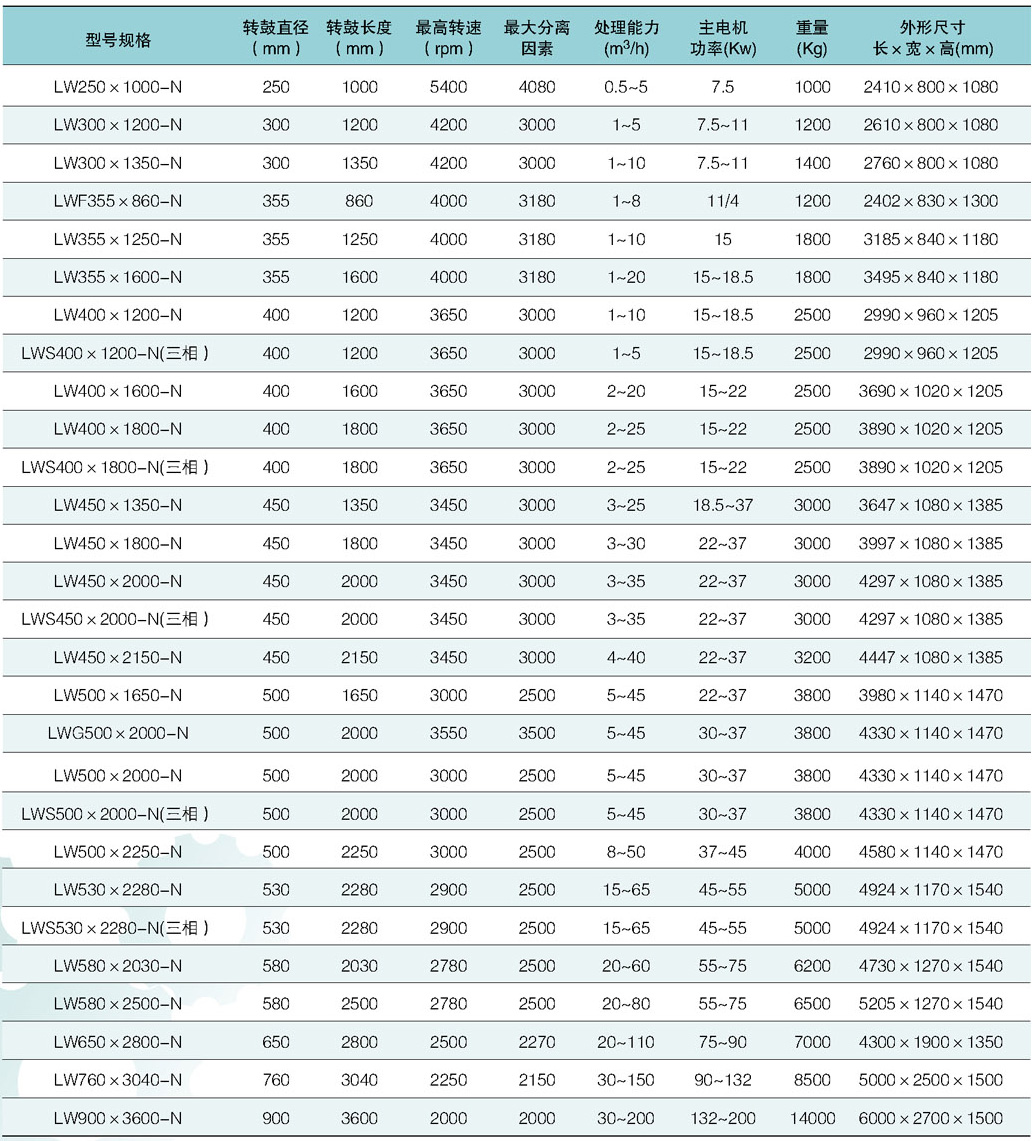

三、卸料(liào)沉降臥螺離心(xīn)機的產品主要型號及技術參數

卸料沉降臥螺離(lí)心機的型號規格:Specifications 處理(lǐ)能力:Capacity

轉鼓直徑(jìng):Drum’s nominal diameter 主電機功率:Power of main motor

轉鼓有效工作長度:Drum’s vaild active length 重量:Weight

高(gāo)轉速:Drum speed 外形尺(chǐ)寸 長×寬×高:Size lenth×width×height

大分(fèn)離因數:Separating factor

四、卸料沉降臥螺離心機的主要技術特點

1、卸料沉降臥螺離心機的(de)設計和製造符合(hé)《JB/T502-2004螺旋卸料沉降離心機》及《JB8525-1997離心機安全要求》等標準規定。

高轉速、高分離因數、大長徑比。轉鼓直徑530mm以下的該(gāi)類離心機(jī),分離轉速一般在3000r/min以上(shàng),分離因數在2500以上,長徑(jìng)比大可達5。其(qí)中LW250x1000-N離心機高轉速達5400r/min,分離因數可達4000。

2、單機處理(lǐ)能力大。直徑為(wéi):250、300、355、400、450、500、530、580、650、760、900(mm)的(de)臥式螺旋卸料沉降係列離心機,均是根據(jù)新的流(liú)體(tǐ)理論,參照國外較新結構設計,處理能(néng)力大,分離效果好。

3、振動(dòng)小(xiǎo)、噪聲低、承載能力強。該係列離心機主軸承均采用進口軸承,軸承精度高、承載能力強:零部件製造精度(dù)高,整機經雙轉子精密動平衡,保障了高速運(yùn)轉下的平穩性及可靠(kào)性。離心(xīn)機振動小、噪聲低、各項性能均優於國家(jiā)標準的要求。

4、具有多重保(bǎo)護裝置,運行可靠。該係列離心機一般(bān)均配置差速器過載保護或限(xiàn)矩偶合器等保護裝置。根(gēn)據需要,還可配(pèi)置振動保護、溫度(dù)監測及保護、進料調節等安(ān)全保護裝置(zhì),通(tōng)過自動報警、強製停機等(děng)對整機(jī)加以保護。

5、差(chà)速係統係(xì)能可靠。該係(xì)列離心機差速器一般采用行星齒輪或擺線針輪差速(sù)器,根據需要,還可以選配全液壓差速係統。機(jī)械差(chà)速器一般采用國內知名品牌(pái),液壓差速係統采用進口品牌。差速器製造精度高、性能好、運(yùn)行可靠。

6、關鍵部位防腐、耐磨。螺旋推料麵、螺旋體進料分(fèn)布部位及轉鼓(gǔ)出(chū)渣口等關鍵部(bù)位一般均噴焊或堆(duī)焊硬質(zhì)合金耐磨層,特殊用途離心機則 采用鑲片式(shì)硬質合金耐磨塊或鑲(xiāng)耐(nài)磨套或貼耐磨陶瓷片(piàn),防(fáng)腐、耐磨、使用壽命長。

7、具有多種驅動、調速(sù)方式。根據不同的要求,可選配相應的驅動、差(chà)速及(jí)調速方式,便於調(diào)節(jiē)轉鼓轉速(sù)及差轉速,以達到(dào)較好(hǎo)的分離(lí)效 果,跟適應各種不同的分離場合。

8、密封、防爆性能好。對於易(yì)燃、易(yì)爆等特殊分離場合,有特殊設計製造的密封、隔爆機型供選擇,且密閉、隔爆(bào)性能好,安全可靠。機械 密封使用壽命確保8000小時,氣密封壽命確保15000小時(shí)以上。

9、電器控製係統先進、可(kě)靠。電器控製係統(tǒng)有普通型、防爆型、微(wēi)電腦全自動控製等形式(shì)。還(hái)可根據需要,采(cǎi)用CDS中央控製係統遠程監(jiān)控 和全自動操作。電器控製係統均采(cǎi)用國內知名(míng)品牌或進口元器件,性能可靠(kào)。

10、選材優(yōu)異。該係列離心機與物料相接觸的部位,一(yī)般均(jun1)選用優質高(gāo)強度奧氏(shì)體不鏽鋼(gāng)或雙(shuāng)相不鏽鋼,零部件具有足夠的強度(dù)和優越的抗腐 能力。

六、卸料沉降臥螺離心機的驅動(dòng)與調速方式

單(dān)速電機驅動(dòng)差速器的輸入軸固定-通(tōng)過更換皮(pí)帶輪分別調節轉鼓轉速和差(chà)轉(zhuǎn)速(sù),此種調速方式(shì)適用(yòng)於(yú)工藝(yì)穩定的物料分離。

用兩台變頻器分別控製主、輔電機的驅動。采(cǎi)用(yòng)雙變(biàn)頻器控製主、輔(fǔ)電機的驅動,分別調節轉鼓的轉(zhuǎn)速(sù)和差轉速,調速(sù)方式快(kuài)捷。

主(zhǔ)電(diàn)機驅動轉鼓(gǔ),用液壓馬達調節差速。用變頻調速器來調節(jiē)主電(diàn)機驅動的(de)轉鼓轉速,用液壓馬達變速調節改變差(chà)轉速。

卸(xiè)料沉降(jiàng)臥螺離心機(jī)的各種轉速之間的(de)相互關係以及與(yǔ)卸料螺旋的差轉速(sù)

轉鼓轉速:n轉(zhuǎn)=n1 x i1

n轉一(yī)轉鼓轉速r/min

n1一(yī)主電機轉速(主(zhǔ)電機轉速由主(zhǔ)電機銘牌讀取,或由變頻調(diào)速方(fāng)式調節)r/min

i1一(yī)主電機與轉鼓皮帶輪傳動的傳動比

轉鼓與卸料(liào)螺旋的差轉速:△n=(n1 x i1-n2 x i2)/ i差

△n一轉鼓與卸(xiè)料螺旋的差轉速r/min

i差一差速器(qì)的固定傳動比

n2一副電機轉速(副電機轉速由副電(diàn)機銘牌(pái)讀取,或由變頻調速方式調節)r/min

i2一(yī)副電機與差速器皮(pí)帶輪的傳動比

當采用液壓馬達或全液壓差速裝置時,卸科螺旋轉速由液壓馬達或液壓差速裝置直接調速,則轉鼓與卸料螺旋的差轉速為液(yè)壓馬達輸出 轉(zhuǎn)速。

七、卸料沉降臥螺離心機的重點部位(wèi)分解無孔轉鼓內套裝有目心的卸料(liào)螺旋,兩者高速同向(xiàng)旋(xuán)轉的同時,又具有一(yī)定的轉速差,該轉速差由傳動係(xì)統(tǒng)及差速器產生(shēng)。懸浮液由(yóu)進料管進入輸料螺旋內腔。經加速後進入轉鼓內.在離心力作用(yòng)下,密度較大的(de)固(gù)相顆(kē)粒物沉降到轉鼓內壁.形成沉渣環層,並(bìng)被卸料螺旋不斷推送到轉(zhuǎn)鼓小端而排出轉(zhuǎn)鼓外,澄清的液(yè)體不斷從轉鼓大端的溢流口排出轉鼓外(wài),從(cóng)而實(shí)現懸浮液的固液分離。

轉(zhuǎn)鼓(gǔ)

轉(zhuǎn)鼓(gǔ)

卸料螺旋

卸料螺旋

液壓泵站

液壓泵站

齒輪(lún)差速(sù)器

齒輪(lún)差速(sù)器

噴焊硬質合金耐磨(mó)層

噴焊硬質合金耐磨(mó)層

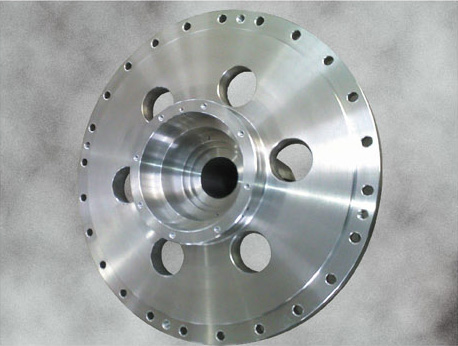

端(duān)蓋

端(duān)蓋

八、卸料沉降臥(wò)螺離心機的的應用條件和適應性調整

卸料沉降臥螺(luó)離心機的基本應用條件是:

· 被分離物料為懸(xuán)浮液(yè)等固液混合液,非乳濁液;

· 組成懸浮液或混合液的各相(xiàng)物之間必須(xū)有(yǒu)大於0.06g/cm3的密度(dù)差;

· 懸浮液濃度1—40%;

· 固相物顆(kē)粒(lì)0.005~15mm;

· 分離過程工況溫度≤100℃;

· 適(shì)當的粘度(dù);

· 分離(lí)用(yòng)途:固相脫水、液相澄清分離;液(yè)液固三相分離;粒(lì)度分級。

不(bú)同的(de)分離(lí)物料具(jù)有不(bú)同的分離特性。即使是同一種分離物料(liào),不同的工藝方法和工況條(tiáo)件,亦具有不同的分離特性。而分離物料特性的好壞直接影響離心機分(fèn)離效果的好壞和處理能力的大小。

沉降速度是衡量分(fèn)離特性的一(yī)個相當重(chóng)要的指標,對沉降分(fèn)離(lí)起著決定性的作用。而沉降速度主要(yào)取決於固相顆粒(lì)尺寸、顆粒形狀(zhuàng)、固體與液體之間的密度差(chà)以及它們的粘度(dù)等。那麽,沉降速度(dù)就可通過以下措施來調節和改善:

· 調整工況溫度(dù),以改善粘度和加大液、固相之(zhī)間的密度差;

· 添加絮凝劑,以使顆粒凝聚增大固(gù)相顆粒尺寸和改變固相顆粒形狀。

針對一些難分離的物料,除了對(duì)分離物料本(běn)身采取相應的調整措施外,還可對離心(xīn)機作相應的調整和改(gǎi)進:

· 增大長徑比

· 調整轉鼓轉速

· 調節轉鼓與卸料螺(luó)旋的差轉速

· 改變轉鼓(gǔ)錐段半(bàn)錐(zhuī)角

· 調整液相出口的溢(yì)流半徑

· 改變卸料螺旋之螺旋頭(tóu)數和螺旋升(shēng)角

· 增加BD板結構

對臥螺離心機技術參(cān)數的調整和(hé)相(xiàng)關部位的改進,除分離轉速、差轉速及液相出口的溢(yì)流(liú)半徑在分離現場可作小範圍調整外,其(qí)餘均(jun1)必須(xū)是在離心(xīn)機產品製作前確定。另外,針對分離物不同的腐蝕性,具有不(bú)同抗(kàng)腐能力的材質與之相匹配。因此,顧客垂詢時,請詳細賜告分離物料的特性參數、工況條件及分離要求等。

注:分(fèn)離因數是離心機的一種特性參數,是(shì)指分(fèn)離(lí)物料在離心力場中所受離心力(lì)與重力的比(bǐ)值,一般情(qíng)況下分離因(yīn)數越大分離效果越好。分離(lí)因數Fr的計算公式:Fr=m.R.ω2/g=R.ω2/g≈1.12R.n2.10

-3式中:n一轉鼓(gǔ)迥轉速度 R一轉鼓迥(jiǒng)轉半徑,單位為m

卸料沉降臥螺離心機的結構原理

卸料沉降臥螺離心機的結構原理 卸料沉降臥螺(luó)離心機的性能特點

卸料沉降臥螺(luó)離心機的性能特點 卸料沉降臥螺離心機(jī)的適用範圍

卸料沉降臥螺離心機(jī)的適用範圍

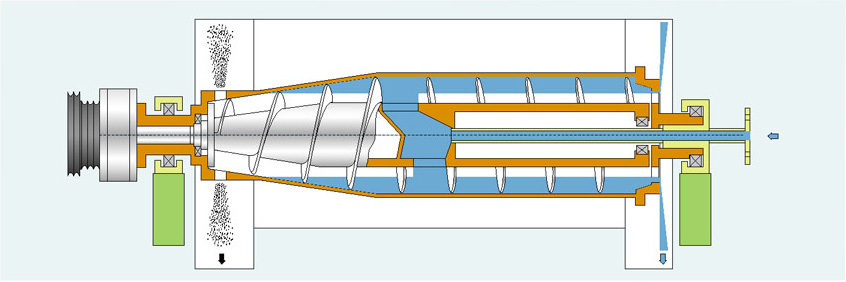

逆流型混合液進入轉鼓後澄清液和沉渣在分離時逆向移動,分別流向各自(zì)的出口。逆流型是標準機型,適用於大多數(shù)分離場合。

逆流型混合液進入轉鼓後澄清液和沉渣在分離時逆向移動,分別流向各自(zì)的出口。逆流型是標準機型,適用於大多數(shù)分離場合。

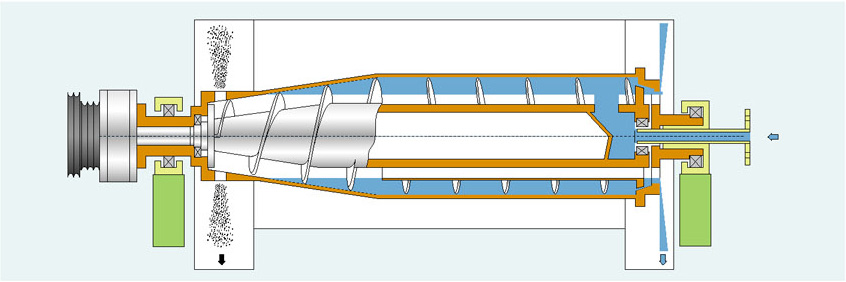

並流型 混(hún)合液進入轉鼓(gǔ)後澄清液和沉(chén)渣在分離時沿同一方向移動,分離後澄清液再經撇液管回流排(pái)出,避免進料時料液對沉渣的衝刷。 並(bìng)流型結構更適用於低(dī)濃度、難分離(lí)物料的分(fèn)離。

並流型 混(hún)合液進入轉鼓(gǔ)後澄清液和沉(chén)渣在分離時沿同一方向移動,分離後澄清液再經撇液管回流排(pái)出,避免進料時料液對沉渣的衝刷。 並(bìng)流型結構更適用於低(dī)濃度、難分離(lí)物料的分(fèn)離。

三相分離性 具有密度差的二種(zhǒng)液相(xiàng)物和一(yī)種固相(xiàng)物進入轉鼓後,在離(lí)心力的作用下,固相物沉降,二種液相物出現出(chū)現分層,從而實現 液液固三相分離,適用於具有密度差的液(yè)——液——固三相分離(lí)場合。

三相分離性 具有密度差的二種(zhǒng)液相(xiàng)物和一(yī)種固相(xiàng)物進入轉鼓後,在離(lí)心力的作用下,固相物沉降,二種液相物出現出(chū)現分層,從而實現 液液固三相分離,適用於具有密度差的液(yè)——液——固三相分離(lí)場合。

單(dān)速電機驅動(dòng)差速器的輸入軸固定-通(tōng)過更換皮(pí)帶輪分別調節轉鼓轉速和差(chà)轉(zhuǎn)速(sù),此種調速方式(shì)適用(yòng)於(yú)工藝(yì)穩定的物料分離。

單(dān)速電機驅動(dòng)差速器的輸入軸固定-通(tōng)過更換皮(pí)帶輪分別調節轉鼓轉速和差(chà)轉(zhuǎn)速(sù),此種調速方式(shì)適用(yòng)於(yú)工藝(yì)穩定的物料分離。 用兩台變頻器分別控製主、輔電機的驅動。采(cǎi)用(yòng)雙變(biàn)頻器控製主、輔(fǔ)電機的驅動,分別調節轉鼓的轉(zhuǎn)速(sù)和差轉速,調速(sù)方式快(kuài)捷。

用兩台變頻器分別控製主、輔電機的驅動。采(cǎi)用(yòng)雙變(biàn)頻器控製主、輔(fǔ)電機的驅動,分別調節轉鼓的轉(zhuǎn)速(sù)和差轉速,調速(sù)方式快(kuài)捷。 主(zhǔ)電(diàn)機驅動轉鼓(gǔ),用液壓馬達調節差速。用變頻調速器來調節(jiē)主電(diàn)機驅動的(de)轉鼓轉速,用液壓馬達變速調節改變差(chà)轉速。

主(zhǔ)電(diàn)機驅動轉鼓(gǔ),用液壓馬達調節差速。用變頻調速器來調節(jiē)主電(diàn)機驅動的(de)轉鼓轉速,用液壓馬達變速調節改變差(chà)轉速。 轉鼓轉速:n轉(zhuǎn)=n1 x i1

轉鼓轉速:n轉(zhuǎn)=n1 x i1 轉鼓與卸料(liào)螺旋的差轉速:△n=(n1 x i1-n2 x i2)/ i差

轉鼓與卸料(liào)螺旋的差轉速:△n=(n1 x i1-n2 x i2)/ i差 當采用液壓馬達或全液壓差速裝置時,卸科螺旋轉速由液壓馬達或液壓差速裝置直接調速,則轉鼓與卸料螺旋的差轉速為液(yè)壓馬達輸出 轉(zhuǎn)速。

當采用液壓馬達或全液壓差速裝置時,卸科螺旋轉速由液壓馬達或液壓差速裝置直接調速,則轉鼓與卸料螺旋的差轉速為液(yè)壓馬達輸出 轉(zhuǎn)速。 卸料沉降臥螺(luó)離心機的基本應用條件是:

卸料沉降臥螺(luó)離心機的基本應用條件是: 不(bú)同的(de)分離(lí)物料具(jù)有不(bú)同的分離特性。即使是同一種分離物料(liào),不同的工藝方法和工況條(tiáo)件,亦具有不同的分離特性。而分離物料特性的好壞直接影響離心機分(fèn)離效果的好壞和處理能力的大小。

不(bú)同的(de)分離(lí)物料具(jù)有不(bú)同的分離特性。即使是同一種分離物料(liào),不同的工藝方法和工況條(tiáo)件,亦具有不同的分離特性。而分離物料特性的好壞直接影響離心機分(fèn)離效果的好壞和處理能力的大小。 沉降速度是衡量分(fèn)離特性的一(yī)個相當重(chóng)要的指標,對沉降分(fèn)離(lí)起著決定性的作用。而沉降速度主要(yào)取決於固相顆粒(lì)尺寸、顆粒形狀(zhuàng)、固體與液體之間的密度差(chà)以及它們的粘度(dù)等。那麽,沉降速度(dù)就可通過以下措施來調節和改善:

沉降速度是衡量分(fèn)離特性的一(yī)個相當重(chóng)要的指標,對沉降分(fèn)離(lí)起著決定性的作用。而沉降速度主要(yào)取決於固相顆粒(lì)尺寸、顆粒形狀(zhuàng)、固體與液體之間的密度差(chà)以及它們的粘度(dù)等。那麽,沉降速度(dù)就可通過以下措施來調節和改善: 針對一些難分離的物料,除了對(duì)分離物料本(běn)身采取相應的調整措施外,還可對離心(xīn)機作相應的調整和改(gǎi)進:

針對一些難分離的物料,除了對(duì)分離物料本(běn)身采取相應的調整措施外,還可對離心(xīn)機作相應的調整和改(gǎi)進: 對臥螺離心機技術參(cān)數的調整和(hé)相(xiàng)關部位的改進,除分離轉速、差轉速及液相出口的溢(yì)流(liú)半徑在分離現場可作小範圍調整外,其(qí)餘均(jun1)必須(xū)是在離心(xīn)機產品製作前確定。另外,針對分離物不同的腐蝕性,具有不(bú)同抗(kàng)腐能力的材質與之相匹配。因此,顧客垂詢時,請詳細賜告分離物料的特性參數、工況條件及分離要求等。

對臥螺離心機技術參(cān)數的調整和(hé)相(xiàng)關部位的改進,除分離轉速、差轉速及液相出口的溢(yì)流(liú)半徑在分離現場可作小範圍調整外,其(qí)餘均(jun1)必須(xū)是在離心(xīn)機產品製作前確定。另外,針對分離物不同的腐蝕性,具有不(bú)同抗(kàng)腐能力的材質與之相匹配。因此,顧客垂詢時,請詳細賜告分離物料的特性參數、工況條件及分離要求等。